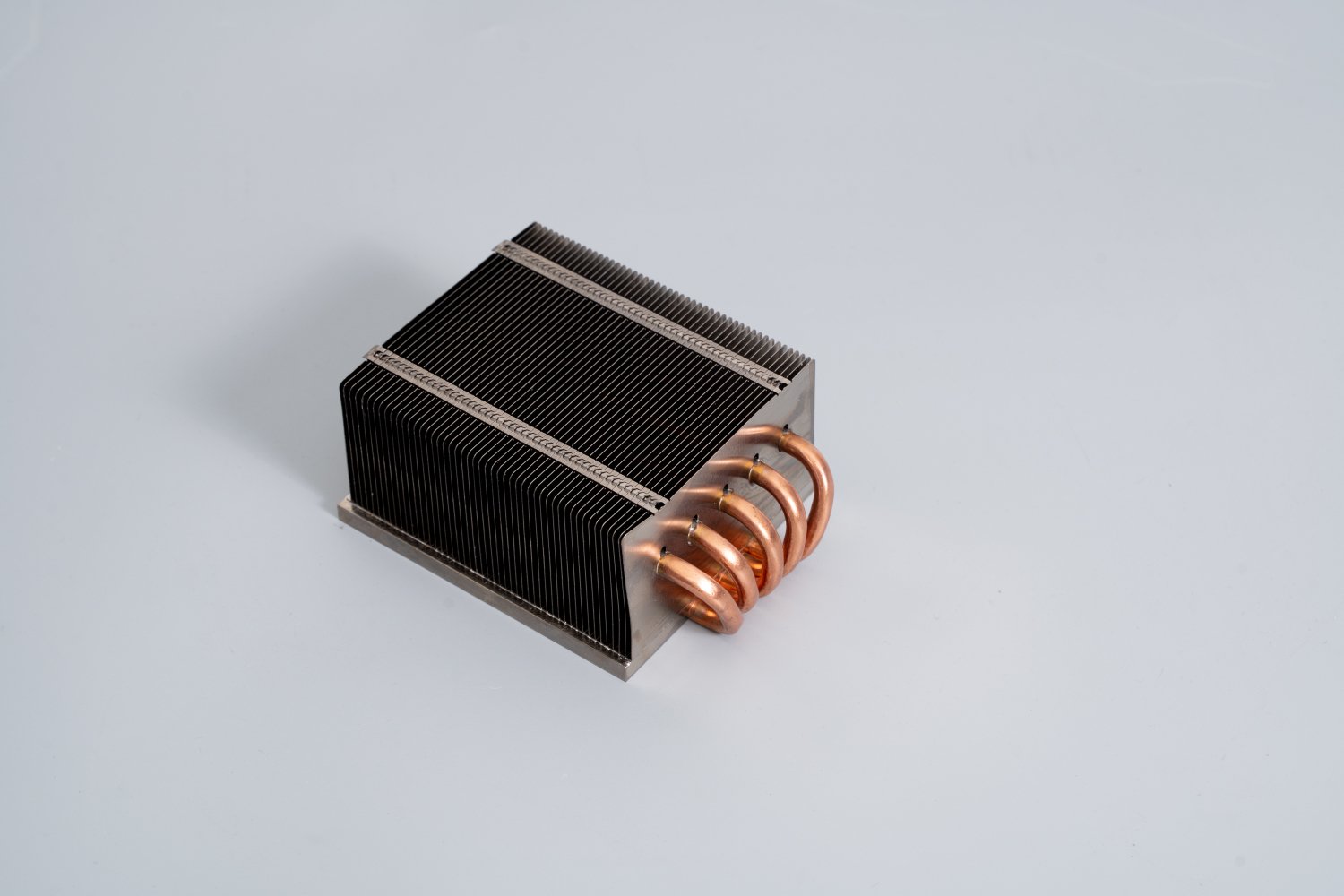

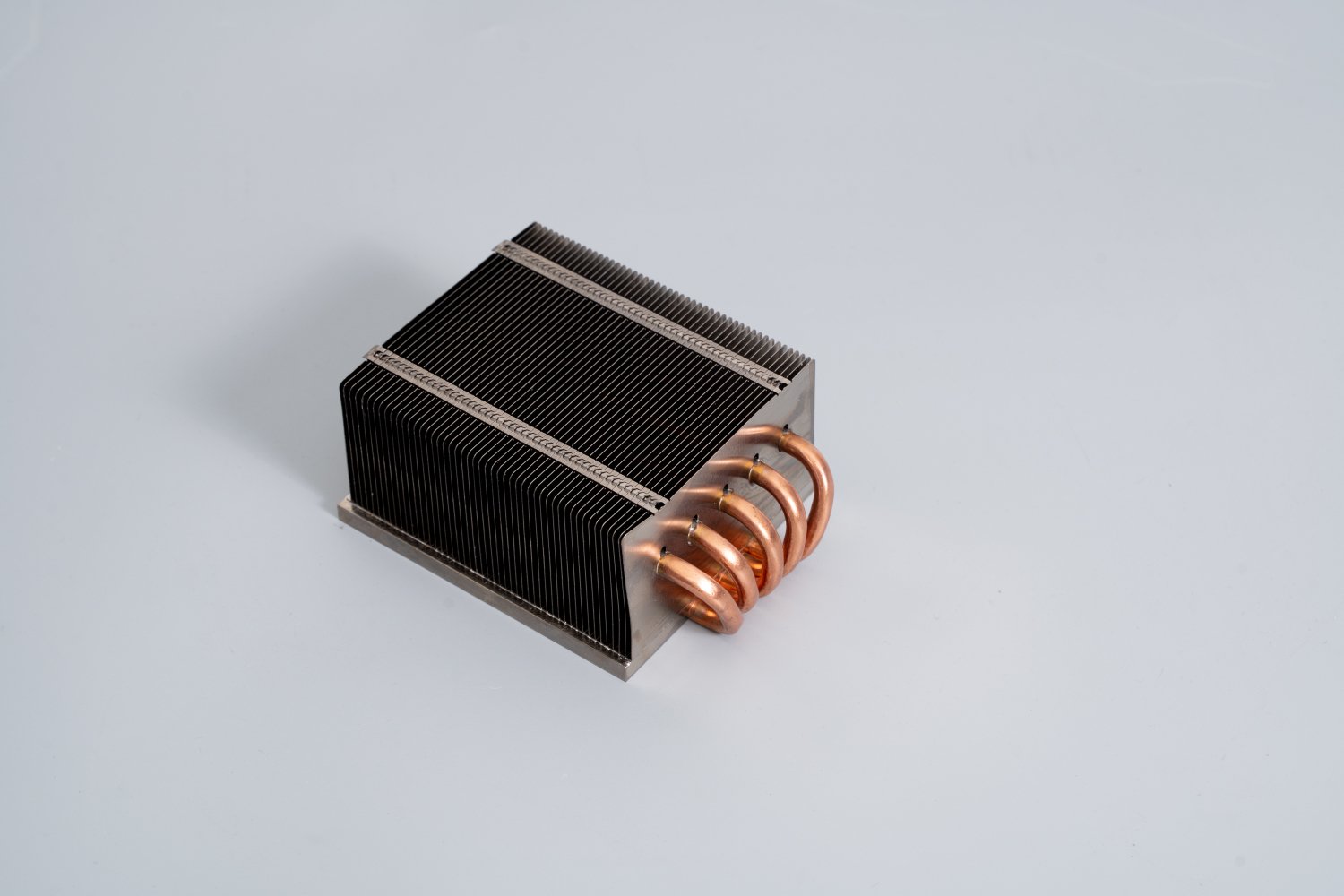

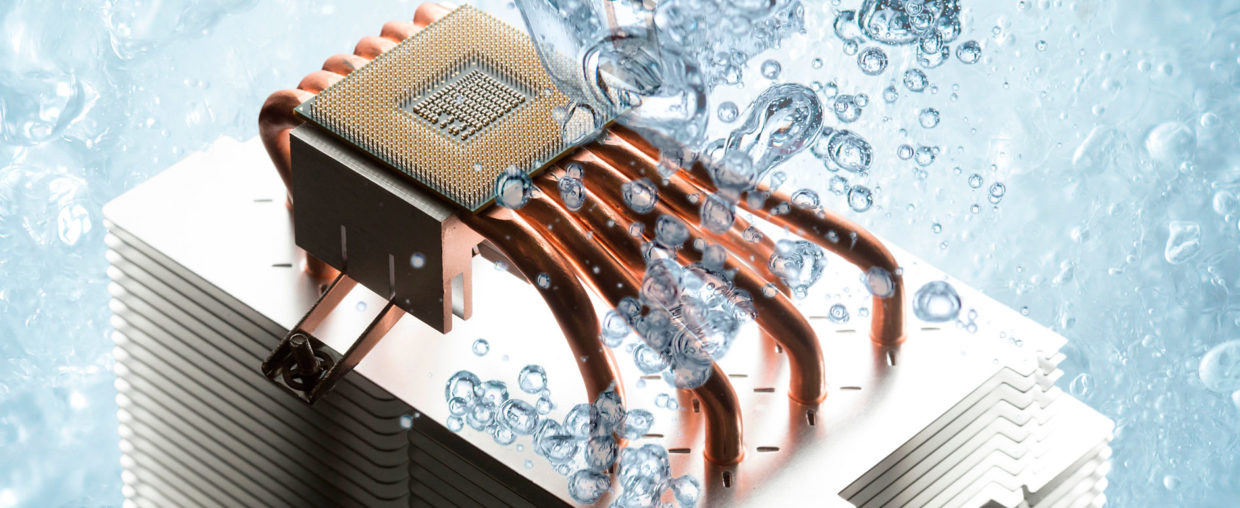

A hőcsőszerelvények rendkívül hatékony hőátadó eszközök. A hőcsőszerelvények a hőcső belsejében lévő munkaközeg fázisváltási folyamatát használják (folyadékból gázzá, majd vissza folyadékká) a hő átvitelére, és előnyei a nagy hővezetőképesség, alacsony hőellenállás, kompakt szerkezet és nagy megbízhatóság. . A hőcsőszerelvényeket széles körben használják az elektronikus berendezések hőelvezetésében, a napenergia-gyűjtésben, a repülésben és más területeken.

A Kingka Tech Industrial Limited hőcsőszerelvények szállítására és gyártására specializálódott. A Kingka fejlett gyártási berendezésekkel és technológiával rendelkezik, és az ügyfelek igényei szerint testre szabhatja a különféle specifikációkat és típusú hőcső-szerelvényeket. A gyártási folyamat során a Kingka szigorúan ellenőrzi az alapanyagok minőségét, precíz feldolgozási technológiát és szigorú minőségellenőrzést alkalmaz a hőcsőszerelvények teljesítményének és megbízhatóságának biztosítása érdekében.

Hőcsőszerelvények feldolgozási és gyártási technológia

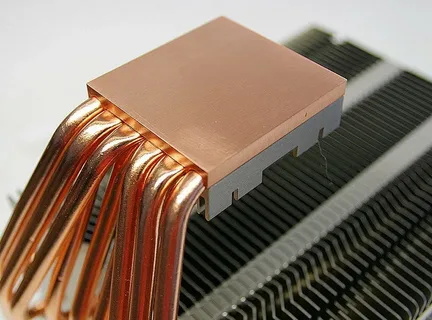

Válasszon megfelelő fémanyagokat (például réz és alumínium) a hőcső héjának elkészítéséhez. Vágja le a csövet a tervezési követelményeknek megfelelően, és tisztítsa meg a felületet, hogy eltávolítsa a szennyeződéseket, gondoskodjon arról, hogy a fémcső belső és külső felülete tiszta legyen, és javítsa a hővezető képességet.

A munkafolyadék visszafolyásának elősegítése érdekében a hőcső belső falán kapilláris szerkezetet alakítanak ki. A gyakori módszerek a következők:

Fémhálós rögzítés: rögzítsen finom fémhálót a belső falra.

Mechanikus beszúrás: a belső falon mechanikai megmunkálással horonyszerű szerkezetet dolgoznak fel.

Szinterezett por: a fémport szinterezési eljárással rögzítik a belső falhoz, hogy porózus szerkezetet képezzenek, és fokozzák a folyadék visszafolyási kapacitását.

Munkafolyadék feltöltése és tömítés

A hőcső belsejében lévő levegőt egy vákuumkészüléken keresztül szívják el, hogy vákuum környezetet alakítsanak ki.

Pontosan fecskendezze be a megfelelő mennyiségű munkafolyadékot (például víz, ammónia, etanol), és töltse fel a tervezési követelményeknek megfelelően.

Használjon argon ívhegesztést, lézeres hegesztést vagy elektronsugaras hegesztést a tömítőhegesztéshez, hogy biztosítsa a varrat zökkenőmentességét és szilárdságát.

Alak feldolgozás és formázás

Az alkalmazási követelményeknek megfelelően a hőcső-szerelvényt hajlítják, lapítják és más alakfeldolgozást végeznek, hogy megfeleljenek a berendezés telepítési követelményeinek.

Szigorúan ellenőrizni kell az alakváltozást a feldolgozás során, hogy a hőátadás hatékonyságát ne befolyásolja.

Tömörségi vizsgálat

Használjon légtömörségi vizsgálatot (például hélium-tesztet vagy víznyomás-tesztet) a hegesztési varratok és kötések tömítettségének kimutatására, hogy megbizonyosodjon arról, hogy nincs szivárgás.

Használjon nagy pontosságú szivárgásérzékelő berendezést a hőcső belső vákuumának észlelésére, hogy megfeleljen a tervezési követelményeknek.

Vastagsági vizsgálat

Használjon ultrahangos vastagságmérőket a hőcső falvastagságának mérésére, hogy a falvastagság egyenletes legyen és megfeleljen a tervezési szabványoknak.

A nagy pontosságot igénylő alkatrészek esetében a lézeres vastagságmérők használhatók a különböző területek pásztázására a vastagság konzisztenciájának kimutatására.

Késztermék tesztelése

A fenti folyamatok befejezése után átfogó vizsgálatokat végeznek, beleértve a hővezetőképesség-vizsgálatot, a tartóssági vizsgálatot és a stabilitásvizsgálatot különböző hőmérsékleteken, hogy biztosítsák a késztermék stabilitását különböző környezeti feltételek mellett.

A fenti feldolgozási technológiával és szigorú vizsgálati módszerekkel a hőcsőszerelvények megfelelnek a hatékony hőátadás követelményeinek, miközben biztosítják, hogy az alkatrész szerkezete feszes, és a falvastagság pontosan megfeleljen a különböző területek használati követelményeinek.

A hőcső-alkatrészek felületkezelése jelentős hatással van azok teljesítményére és élettartamára. Az általános felületkezelési módszerek közé tartozik a galvanizálás, a kémiai kezelés és a fizikai gőzleválasztás.

Galvanizálás: A hőcső alkatrészének felületére egy fémréteget (például króm, nikkel stb.) vonnak be, hogy javítsák annak korrózióállóságát és felületi minőségét. A galvanizáló réteg megvédheti a hőcső alkatrészét a környezeti korróziótól, miközben csökkenti a szennyeződések tapadását és javítja a hővezetési hatékonyságot.

Kémiai kezelés: Sűrű oxidfilm vagy passzivációs film képződik a hőcső alkatrészének felületén kémiai reakcióval, hogy fokozza annak oxidáció- és korróziógátló képességét. Ez a kezelési módszer különösen alkalmas könnyen korrozív anyagokhoz, például alumínium hőcsövekhez.

Fizikai gőzleválasztás: A nagy teljesítményű anyagokat (például titán-karbidot, gyémántot stb.) atomok vagy molekulák formájában rakják le a hőcső alkatrészének felületén, hogy javítsák annak keménységét, kopásállóságát és hővezető képességét. A fizikai gőzleválasztásos technológia pontosan szabályozhatja a lerakott réteg vastagságát és összetételét, így specifikus tulajdonságokkal rendelkező felületi bevonatot kapunk.

A hőcsőszerelvényeket hatékony és megbízható hővezető képességük miatt számos területen széles körben alkalmazzák:

Elektronikus berendezések hőleadása: A hőcsőszerelvények gyorsan vezetik az elektronikus berendezések által termelt hőt, fenntartják a berendezés normál üzemi hőmérsékletét, és javítják a berendezés stabilitását és megbízhatóságát.

Naphőgyűjtés: A hőcsőszerelvények a napenergiát hőenergiává alakíthatják fűtési, melegvíz- és egyéb területeken. Hatékony és megbízható teljesítménye stabilabbá és hatékonyabbá teszi a napkollektoros hőgyűjtő rendszert.

Repülés és űr: Az űrrepülés területén a hőcsőszerelvényeket hőelvezetésre és hőmérsékletszabályozásra használják a repülőgépek normál működésének és biztonságának biztosítása érdekében.

Egyéb területek: A hőcsőszerelvényeket széles körben használják autókban, hajókban, vegyi anyagokban és más területeken is hőelvezetésre, hőmérsékletszabályozásra és hővisszanyerésre.

A hőcsőszerelvények hosszú távú stabil működése érdekében rendszeres karbantartásra és gondozásra van szükség:

Tisztítás: Rendszeresen tisztítsa meg a hőcsőszerelvény felületét és belsejét, hogy eltávolítsa a szennyeződéseket, például szennyeződést és port. A tisztításhoz puha ruhát vagy kefét használhat, és kerülje a kemény tárgyak vagy korrozív tisztítószerek használatát.

Ellenőrzés: Rendszeresen ellenőrizze, hogy a hőcső-szerelvény csatlakozásai és tömítései sértetlenek-e, hogy megbizonyosodjon arról, hogy nincs-e szivárgás vagy lazaság. Ezzel egyidejűleg ellenőrizze, hogy a hőcső-szerelvény külső része nem sérült-e vagy deformálódott-e.

Csere: Ha a hőcsőszerelvény sérült vagy teljesítménye romlott, időben ki kell cserélni. A rendszer stabilitásának és megbízhatóságának biztosítása érdekében cseréhez válasszon egy új szerelvényt, amelynek műszaki jellemzői és teljesítménye megegyezik az eredeti hőcső-szerelettel.

Feljegyzés: Hozzon létre karbantartási és szervizelési nyilvántartást a hőcsőszerelvényről, és rögzítse az egyes karbantartások és szervizelések idejét, tartalmát, eredményeit és egyéb információkat. Ez segít a lehetséges problémák időben történő felfedezésében és megoldásában, valamint biztosítja a hőcsőszerelvény hosszú távú stabil működését.

A hőcsőszerelvény használatakor ügyeljen a következőkre:

Kerülje el a túlmelegedést: Győződjön meg arról, hogy a hőcső szerelvény a megengedett üzemi hőmérsékleti tartományon belül működik, hogy elkerülje a teljesítmény romlását vagy a túlmelegedés okozta károsodást.

Kerülje el a korróziót: Válassza ki a megfelelő hőcsőszerelvény-anyagokat és felületkezelési módszereket, hogy elkerülje a hőcsőszerelvény korrozív közegek általi erózióját.

Helyes szerelés: A hőcsőszerelvényt megfelelően szerelje fel a KingKa gyártó szerelési útmutatója szerint, hogy biztosítsa a csatlakozások és tömítések épségét és megbízhatóságát.

Rendszeres ellenőrzés: Rendszeresen ellenőrizze és tartsa karban a hőcső-szerelvényt, hogy azonnal felfedezze és megoldja a lehetséges problémákat.

Szakszerű javítás: Ha a hőcsőszerelvény meghibásodik vagy javításra szorul, forduljon szakemberhez vagy gyártóhoz javítás céljából. Ne szerelje szét vagy javítsa meg egyedül a hőcső egységet, hogy elkerülje a sérülést vagy a biztonsági veszélyeket.

Kingka Tech Industrial Limited

Szakterületünk a precíziós CNC megmunkálás, és termékeinket széles körben használják a távközlési iparban, a repülőgépiparban, az autóiparban, az ipari vezérlésben, a teljesítményelektronikában, az orvosi műszerekben, a biztonsági elektronikában, a LED-es világításban és a multimédiás fogyasztásban.

Cím:

Da Long új falu, Xie Gang város, Dongguan város, Guangdong tartomány, Kína 523598

E-mail cím:

Tél.:

+86 1371244 4018