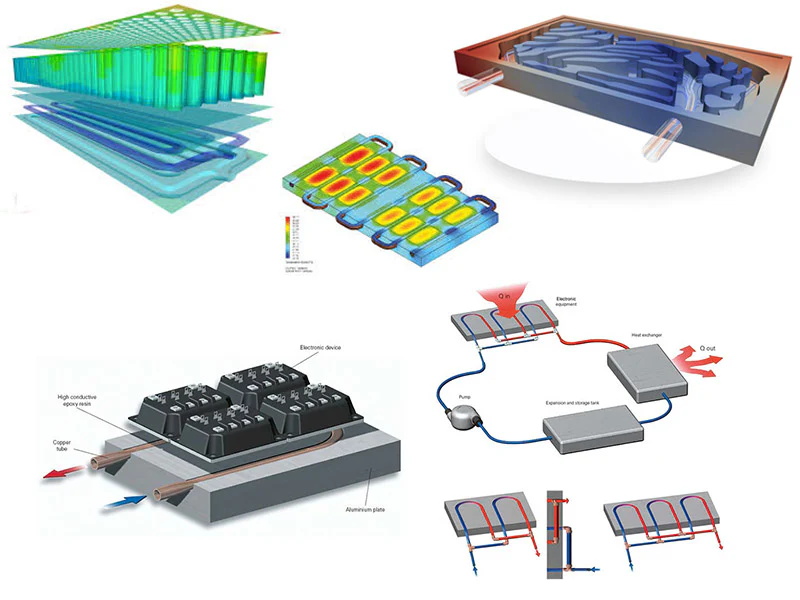

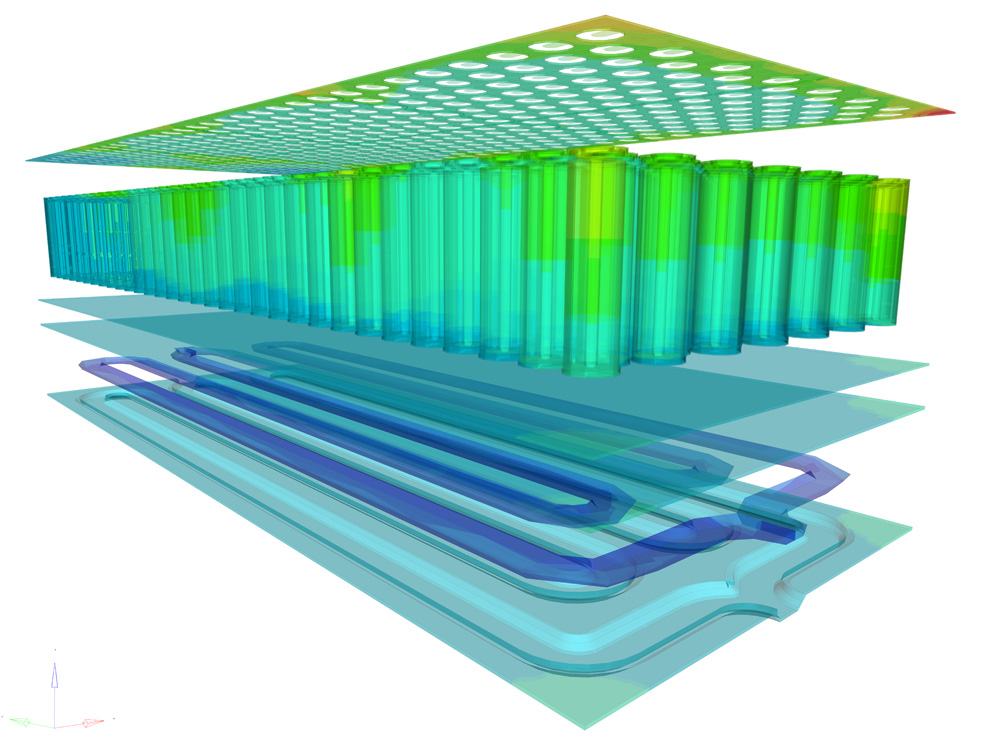

Az immersion hűtési lemez a folyadékhűtési rendszer alapvető összetevője. Nagy teljesítményű sűrűségű elektronikus eszközökre (például AI szerverek, GPU klaszterek és energiatároló akkumulátorok) tervezték. A hőtermelő alkatrészeket közvetlenül nem vezető hűtőfolyadékba meríti el a hatékony hőkezelés érdekében. Az immersion hűtési lemez (precíziós folyadékcsatornák és magas hővezetőképességű anyagok használata, a CNC feldolgozási technológiával kombinálva pontosan ellenőrizheti a hőeltörlési utat, és 30% -50% -kal csökkentheti a chip hőmérsékletét, ami az adatközpontok, a szuperszámítási központok és az új energiamezők kedvenc hőmenedzsment-megoldása lesz.

A CNC precíziós megmunkálási technológia lehetővé teszi a hűtőlemez teljesítményét

CNC precíziós megmunkálási gyártóként a KingKa a következő folyamatok révén biztosítja a merülési hűtőlemezek hatékonyságát és megbízhatóságát:

Öt tengelyes csatlakozó precíziós marás

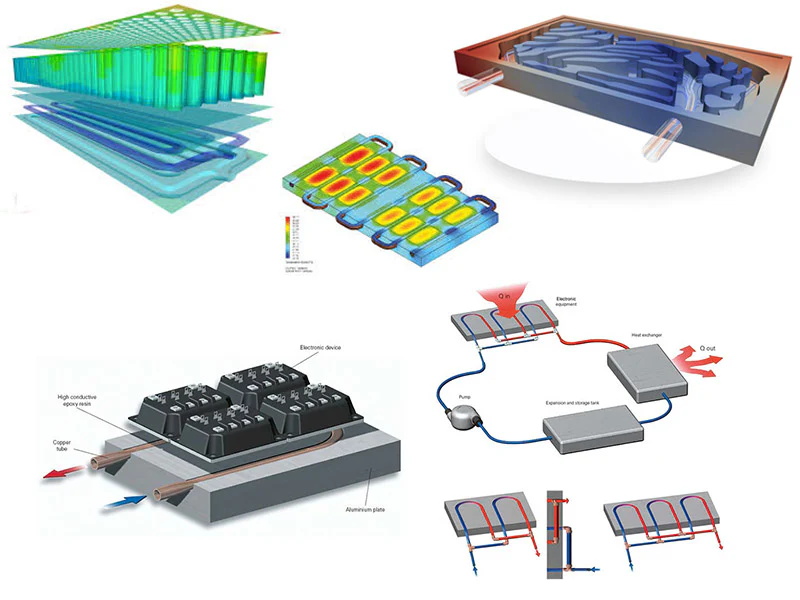

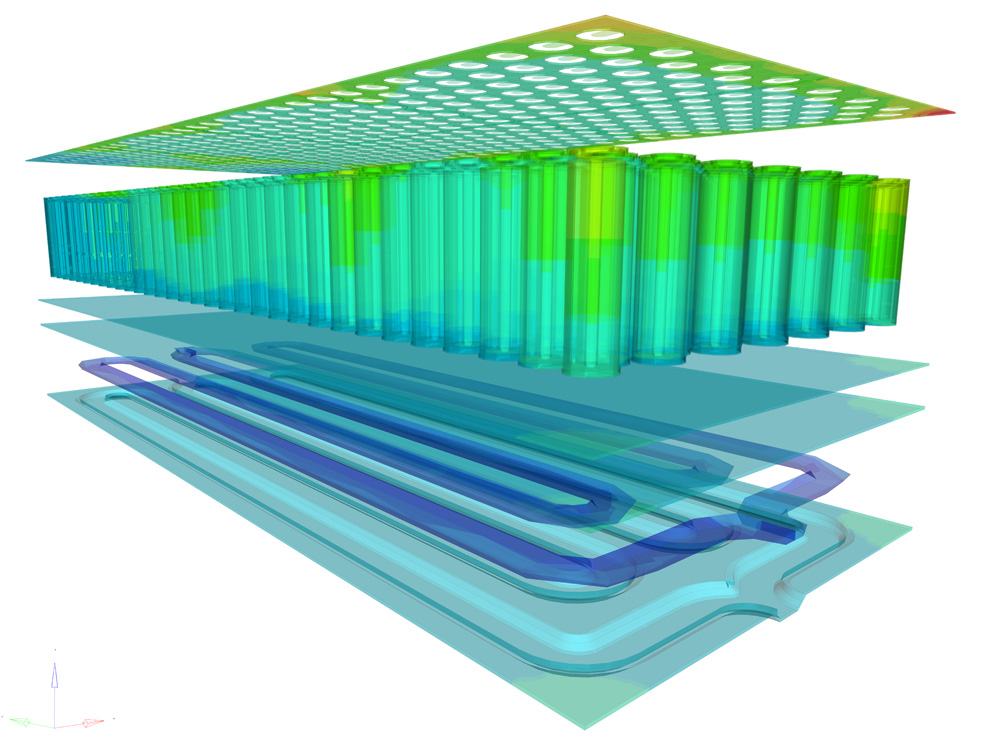

Nagy merevségű öttengelyes CNC szerszámgépek segítségével mikron-pontos folyadékcsatornákat (szélesség 0,5-2 mm) megmunkálnak réz / alumíniumötvözet szubsztrátumokon, hogy turbulens fokozott hőcserét érjenek el.

A komplex áramlási csatorna topológiai optimalizációs tervezés, mint például a bionikus kígyó vagy fraktális szerkezet, egységes áramlási elosztást ér el CAM programozás révén, és 40% -kal csökkenti a nyomáscsökkenést.

Mély lyuk fúrás és felületi faragás

A magas képarányú hőszívó szárnyak (mélység 50mm, falvastagság 0,8mm), a pisztoly fúrási folyamatot használják annak biztosítására, hogy a lyuk fal durvasága Ra≤0,8μm és csökkenti az áramlási ellenállást.

A felületi mikro-textúrázás feldolgozása (például lézeres frászás vagy CNC faragás) 20%-30%-kal növeli a speciális felületi területet, és javítja a fázisváltozás hőtranszfer hatékonyságát.

Vékonyfálos szerkezet feldolgozása és feszültségkezelés

Az ultra vékony alaplemez (vastagság 1-3 mm) síkusságát ≤0,02 mm-re szabályozzák, hogy elkerüljék a érintkezési hőellenállást.

A vágási paraméterek optimalizálása (például az adagolási sebesség 0,01 mm / fordulat) és az öregedési kezelés révén a feldolgozás maradék feszültségét megszüntetik a hosszú távú tömítés biztosítása érdekében.

Anyag- és felületkezelési technológia

Subsztrát kiválasztása

Nagy hővezetőképességű fém:

Réz (C1100, hővezetékenység 398W/m·K): GPU hideglemez és chip szintű hőszorításhoz használható.

Alúmíniumötvözet 6061/5052 (hővezetőség 160-200W/m·K): könnyű és költséghatékony, alkalmas a rack szintű folyadékhűtési rendszerhez.

Speciális ötvözet: titán ötvözet (korrózióálló) vagy rozsdamentes acél 316L (erő > 520MPa), amelyet tengeri platformokon vagy kémiai jelenetekben használnak.

Felületmódosítási technológia

Mikro-íves oxidáció: 10-30 μm-es kerámia réteget generál az alumínium szubsztrát felületén, keménysége > 1500 HV és ellenállás a fluor folyadék korrózióval szemben.

Kémiai nikkel bevonat: A réz szubsztrát bevonat vastagsága 5-8μm, és a felületi ellenállás<0.1ω·cm, which="" prevents="" electrolytic="" corrosion.="">

Anodizáló színezés: Fekete vagy kék oxid film (vastagsága 8-15μm) javítja a sugárzás hőtörlési sebességét és megfelel az esztétikai követelményeknek.

Alkalmazási területek és forgatókönyvek

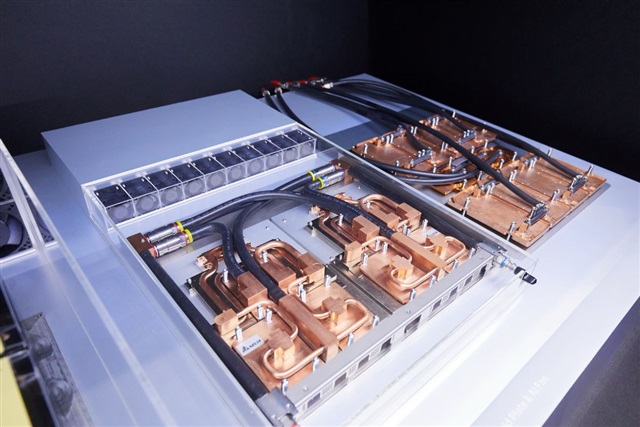

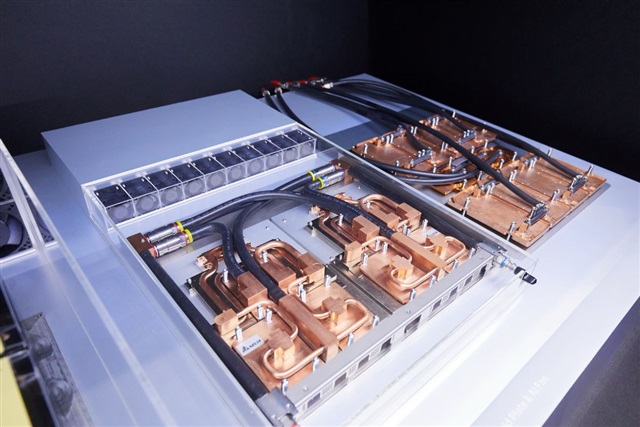

Adatközpont és AI számítási teljesítmény klaszter

Támogatja a 50 kW/szekrény nagy sűrűségű telepítést, és a PUE 1,05 alatt csökkenthető, alkalmas az olyan AI szerverekre, mint az NVIDIA HGX H100 és az AMD MI300X.

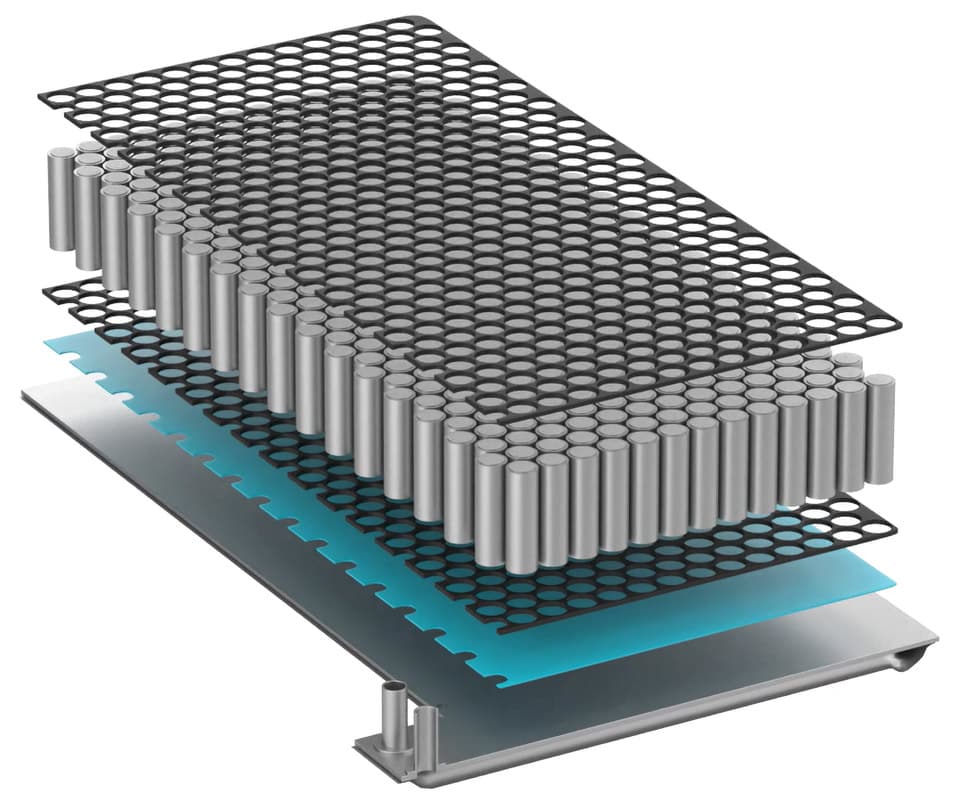

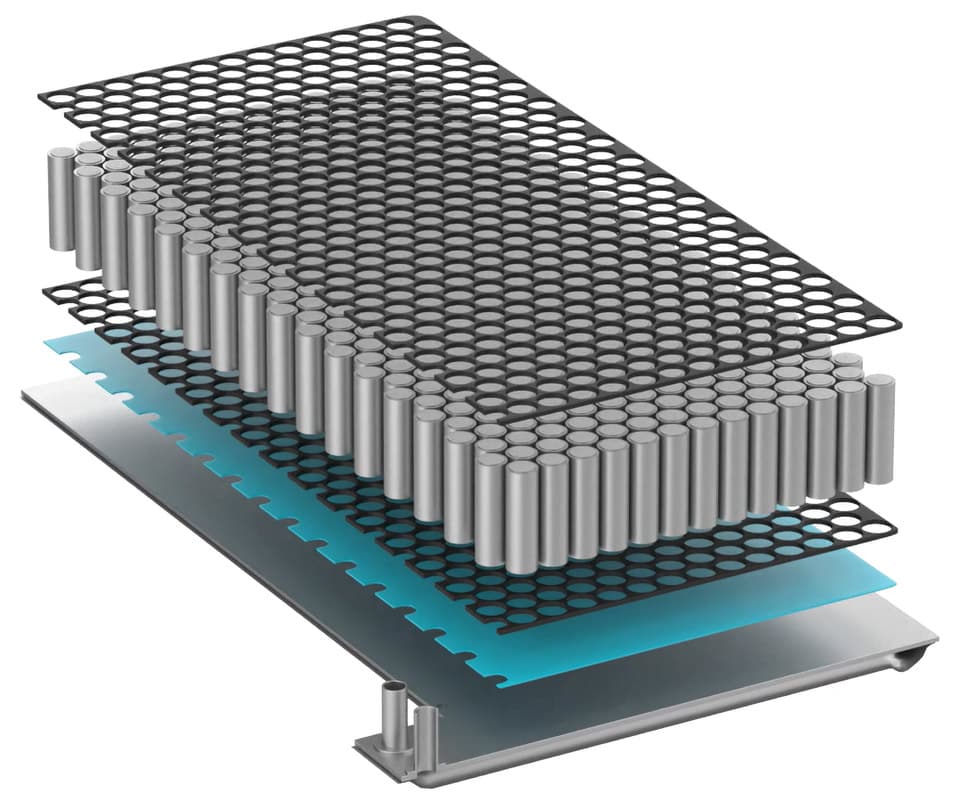

Új energia- és energiatárolórendszer

Teljesítményakkumulátor merülési hőeltávolítás: hőmérséklet különbség szabályozása ≤3 ℃, támogatja a 4C gyors töltést (mint például a CATL Kirin akkumulátor).

Fotovoltaikus inverter hőszóródás: 60 ℃ környezeti hőmérsékleten az IGBT csatlakozó hőmérséklete 25% -kal csökken.

Speciális ipari berendezések

Félvezető lézeres hűtés: kétfázusos áramlási tervezés révén, hőáramlási sűrűség > 500W / cm².

Katonai elektronika: -40 ℃ ~ 150 ℃ széles hőmérsékleti tartomány stabil működés, megfelel a GJB150 szabványnak.

A KingKa gyártási előnyei: a CNC precíziós feldolgozásra és az anyaginnovációra támaszkodva egyablakos szolgáltatást nyújtunk a tervezési szimulációtól (ANSYS folyékony áramlási csatorna optimalizálása) a tömeggyártási szállításig ± 0,01 mm toleranciaellenőrzéssel és szivárgási sebességgel<10⁻⁶pa·m³>