A hőszívók kritikus elemei a félvezetőiparban, és létfontosságú szerepet játszanak a hőteljesítmény kezelésében és az elektronikus eszközök megbízhatóságának biztosításában. Mivel a félvezető eszközök továbbra is csökken a mérete, miközben növekszik a teljesítménysűrűség, a hatékony hőmenedzsment a modern elektronika tervezésének sarokkövévé vált. Ez a cikk felfedezi a hőcsökkentők mögötti technológiákat, alkalmazásukat a félvezetőiparban és a jövőbeli trendeket ezen a területen.

Hőcsökkentő technológia és alkalmazások

1. Process Technology áttekintés

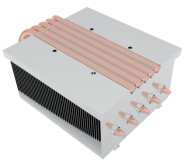

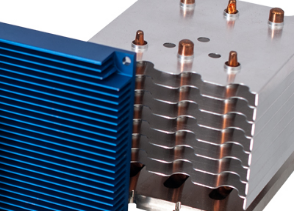

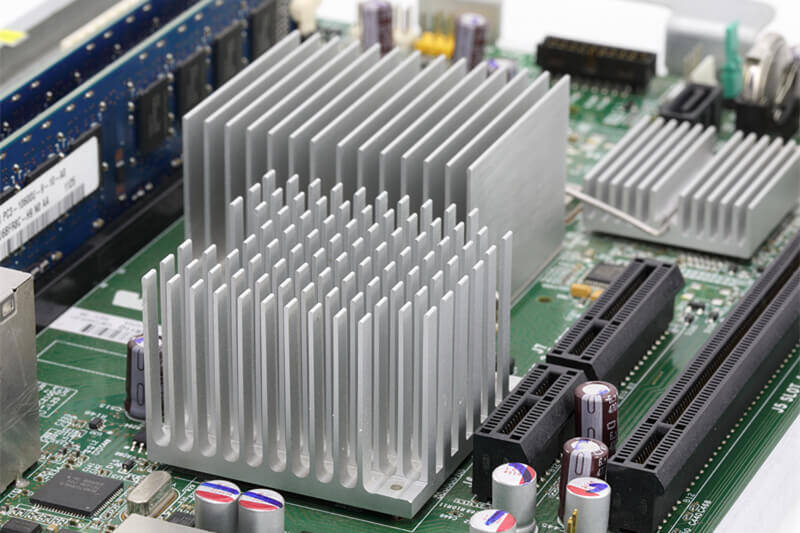

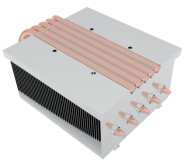

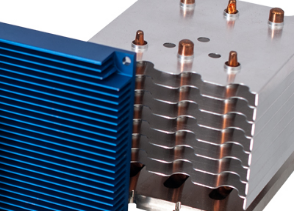

A hőszívók célja, hogy hőt szétszórjon a szilárd felületről, elsősorban vezetéssel és konvekcióval. Általában magas hővezetőképességű anyagokból készülnek, mint például alumínium, réz vagy mindkettő kombinációja. A gyártási folyamatok közé tartozik az extrúzió, a nyomóöntés, a megmunkálás és nemrégiben az összetett geometriák additiv gyártása. A felületkezelések, mint például az anodizálás vagy a bevonás növelik a korrózióellenállást és a hőtranszfer hatékonyságát.

1.1 Általános pontok

A félvezető eszközök optimális teljesítményének biztosítása érdekében elengedhetetlen, hogy a gyártó által megadott maximális csatlakozási hőmérsékletet ne haladják meg.

Általában ezt a maximális csatlakozási hőmérsékletet csak az érintett eszköz alacsonyabb teljesítményű kimeneten történő üzemeltetésével lehet fenntartani anélkül, hogy túllépné azt.

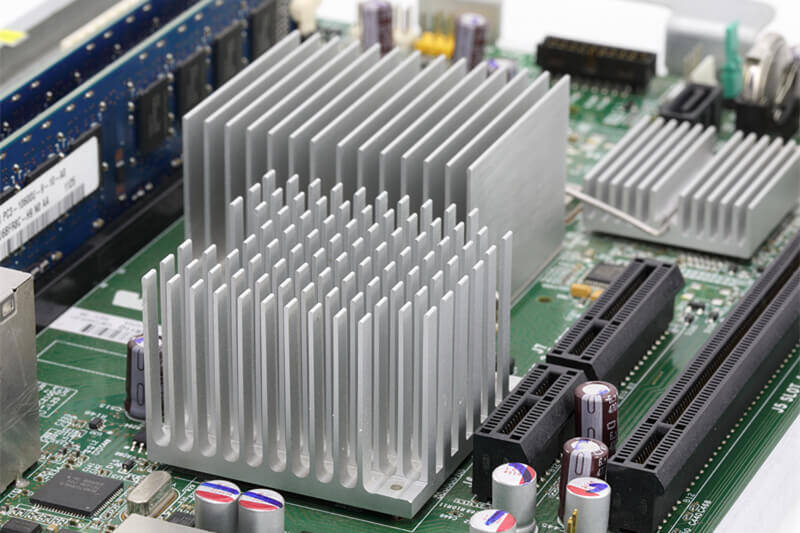

A maximális névleges kimenetekhez közeledő kimeneteknél a félvezető eszközöket az úgynevezett hőcsökkentőkkel kell hűteni.

Ezeknek a hőszigetelőknek a hőteljesítménye elsősorban attól függ, hogy az anyag hővezetőképessége, amelyből készülnek, a felület mérete és a tömege.

Ezenkívül a felület színe, a szerelési pozíció, a hőmérséklet, a környezeti levegő sebessége és a szerelési hely mind különböző hatással van a hőszívó végső teljesítményére az egyik alkalmazásról a másikra.

Nincsenek megállapodott nemzetközi szabványos módszerek az elektronikus hűtési rendszerek vizsgálatára vagy a hőellenállás meghatározására.

1.2. A hőellenállás meghatározása

A hőellenállás a legfontosabb paraméter a hűtő kiválasztásában, a mechanikai megfontolások mellett. A hőellenállás meghatározásához az alábbi egyenletet kell alkalmazni:

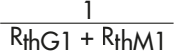

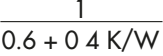

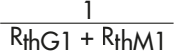

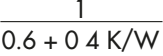

1. egyenlet: RthK =  − ( RthG + RthM ) =

− ( RthG + RthM ) =  − RthGM

− RthGM

Amennyiben az alkalmazás nem haladja meg a maximális csatlakozási hőmérsékletet, a hőmérsékletet ellenőrizni kell.

Az eset hőmérsékletének mérése esetén az alábbi egyenlet alkalmazása lehetővé teszi a maximális csatlakozási hőmérséklet kiszámítását:

2. egyenlet: θi = θG + P x RthG

A meghatározó tényezők jelentése:

θi = az eszköz gyártó által megadott maximális csatlakozási hőmérséklete °C-ban. „Biztonsági tényezőként” ezt 20-30 °C-kal kell csökkenteni.

θu = környezeti hőmérséklet °C-ban.

A hőmérséklet emelkedését, amelyet a hőmérséklő sugárzó hője okoz, 10-30°C-kal kell növelni.

Δθ = a maximális csatlakozási hőmérséklet és a környezeti hőmérséklet közötti különbség.

θG = a készülékház mért hőmérséklete (2. egyenlet).

P = az eszköz maximális névleges teljesítménye [W] Rth = hőellenállás [K/W]

RthG = félvezetőkészülék belső hőellenállása (a gyártó által jelzett módon)

RthM = a szerelési felület hőellenállása. TO 3 esetben a következő közelítő értékek alkalmazandók:

1. száraz, szigetelés nélkül 0,05 - 0,20 K/W

2. hővegyület / szigetelő nélkül 0,005 - 0,10 K / W

3. alumínium-oxid lapca hővegyület 0,20 - 0,60 K / W

4. Mica wafer (0,05 mm vastag) hővegyület 0,40 - 0,90 K / W

RthK = hőszigetelő hőellenállása, amelyet közvetlenül a diagramokból lehet kivenni

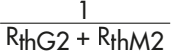

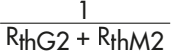

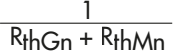

RthGM = RthG és RthM összege. Több tranzisztor párhuzamos csatlakozása esetén az RthGM értéket a következő egyenlet határozza meg:

3. egyenlet:  =

=  +

+  + . .. +

+ . .. +

Az eredményt az 1. egyenlet helyettesítheti.

K = Kelvin, amely a hőmérsékleti különbségek szabványos mértéke, amelyet °C-ban mérnek, tehát 1 °C = 1 K.

K/W = Kelvin per watt, a hőellenállás egysége.

Számítási példák:

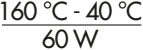

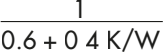

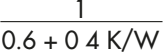

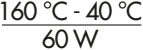

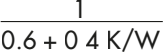

1. A 60 wattos TO 3 teljesítménytranzisztor maximális csatlakozási hőmérséklete 180 °C, és belső ellenállása 0,6 K/W 40 °C környezeti környezetben alumínium-oxid lemezekkel.

Milyen hőellenállásra van szükség a hőszívóhoz?

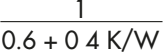

adott:

P = 60 W R thG = 0,6 K/W

θi = 180 °C - 20 °C = 160 °C (biztonsági határ) RthM = 0,4 K/W (átlagos érték)

θu = 40 °C

megtalálja: RthK az 1. egyenlet segítségével RthK = θi θu − (RthG + RthM) =  − (0,6 K/W + 0,4 K/W) = 1,0 K/W

− (0,6 K/W + 0,4 K/W) = 1,0 K/W

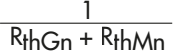

1.3 Ugyanazok a feltételek, mint a fentiekben, de három egyenlően elosztott névleges teljesítményű eszköz esetén.

megoldás használata 1. egyenlet és 3. egyenlet  =

=  +

+  +

+  =

=  W/K RthGM gész. =

W/K RthGM gész. =  K/W = 0,33 K/W

K/W = 0,33 K/W

Az 1. egyenletbe helyettesítve: RthK =  _ 0,33 K/W = 1,67 K/W

_ 0,33 K/W = 1,67 K/W

Ezek az értékek meghatározásával az A 13 - 17 oldalon található táblázat a lehetséges hőcsökkentő profilok kiválasztásához használható. Ezután a rajzok és görbek vizsgálatával a végső választás meghozható.

3. A 50 W névleges teljesítményű és 0,5 K/W belső hőellenállású tranzisztornak 40 °C hőmérséklete van. Mi a csatlakozási hőmérséklet tényleges értéke?

adott:

P = 50 W R thG = 0,5 K/W θG = 40 °C

talál: θiusing egyenlet 2

θi = θG+ (P • RthG) θi = 40 °C + (50 W • 0,5 K/W) = 65 °C

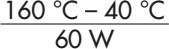

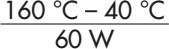

A kényszerített konvekcióval rendelkező profilok hőellenállása

A kényszerített konvekcióval rendelkező profilok hőellenállása

RthKf ≈ a • RthK

RthKf = kényszerített konvekciós hőellenállás

RthK = természetes konvekciós hőellenállás

a = aránytényező

Az elektronikus félvezető eszközök teljesítményét, élettartamát és megbízhatóságát jelentősen meghatározza az eszközök által kitett hőterhelés. A maximális működési hőmérséklet túllépése hibákhoz vezet. A megengedett csatlakozási hőmérséklet túllépése a félvezető elpusztulásához vezet. Ennek rosszabbá válása érdekében az elektronikus eszközök integrációs és teljesítménysűrűsége folyamatosan növekszik a félvezetőiparban. A hőproblémák megoldásához az első kérdés az, hogy milyen típusú hőtörlést kell figyelembe venni. Ehhez különböző folyamatok állnak rendelkezésre: szabad konvekció (passzív) segítségével különböző hőszívó oldatokkal, kényszerített konvekció (aktív ventilátorok, hűtési aggregátusok segítségével) vagy folyékony média (folyékony hűtés) segítségével.

Az elektronikus eszközöknek és rendszereknek azonban számos különböző határ- és telepítési feltétele van. Ezért az optimális hőmenedzsment kiválasztása gyakran nehéz. Biztosan lehetőség van arra, hogy a megfelelő hőtörlési koncepciót a hőellenállás használatával a számításokban vagy a prototípusok közvetlenül az alkalmazásban történő tesztelésével és ellenőrzésével találjuk meg, de manapság az ügyfél által meghatározott mechanikai beállításokat többet kérnek és igényelnek, mint valaha. A hőellenállás hőmérsékletének biztonsági tartalékaival történő számításakor figyelembe vehetők a kis mechanikai megmunkálások, például a kiegészítő integrált menetek vagy fúrások, de a széles körű módosítások a hőkörülmények ismételt ellenőrzését igényelik.

A hőszimulációban figyelembe vett tényezők

A KINGKA hőszimulációjával pontosan meghatározható a hűtési koncepció szükséges jellemzői. A fizikai fogalmak, például a tömeg, az energia és az impulzus alapján a szoftver kifejezetten figyelembe veszi a természetes vagy kényszerített konvekció hőigényeit. Ugyanakkor a rendszer a folyadékon keresztül szétszórja a hőt. Ezenkívül a hőszimuláció kiszámítja a fizikai hatásokat, például a hősugrást és a turbulenciát. A különböző felületek sugárzási tényezői is szerepet játszanak.

A KINGKA hőszimulációjával pontosan meghatározható a hűtési koncepció szükséges jellemzői. A fizikai fogalmak, például a tömeg, az energia és az impulzus alapján a szoftver kifejezetten figyelembe veszi a természetes vagy kényszerített konvekció hőigényeit. Ugyanakkor a rendszer a folyadékon keresztül szétszórja a hőt. Ezenkívül a hőszimuláció kiszámítja a fizikai hatásokat, például a hősugrást és a turbulenciát. A különböző felületek sugárzási tényezői is szerepet játszanak.

A KINGKA örömmel tanácsolja Önnek részletesen a hőszimuláció témájáról. Szakértőink minden technikai tanácsadásra rendelkezésre állnak.

2.2 Felvezetőipar szerepe

A hőszívók létfontosságú szerepet játszanak a csatlakozási hőmérséklet biztonságos határokon belüli fenntartásában, a hőmenekülés megakadályozásában és a stabil működés biztosításában. Fontos fontosságúak a CPU-k, GPU-k, teljesítményfélvezetők (IGBT-k, MOSFET-ek) és egyéb hőérzékeny alkatrészek védelmében az integrált áramkörökön és az elektronikus összeszereléseken belül.

2.3 Alkalmazás kulcsfontosságú területei

· Nagy teljesítményű számítástechnika (HPC): Alapszerű a szuperszámítógépek és adatközpontok processzorainak hűtéséhez.

· Autóelektronika: biztosítja az elektromos járművek invertereinek, az ADAS-rendszerek és az infoszórakoztató egységek megbízhatóságát.

· Távközlés: fenntartja a bázisállomások és az útválasztók teljesítményét nehéz terhelés alatt.

3. Következtetés

A hőszívók alapvetően fontosak a félvezetőipar képességének kezeléséhez a hőtermelés könyörtelen növekedésének. Tervezési és gyártási technológiáik továbbra is fejlődnek, hogy megfeleljenek a feltörekvő alkalmazások igényeinek, miközben megnyitják az utat az okosabb és fenntarthatóbb hűtési megoldásoknak. Ahogy az ipar a teljesítmény és az integráció határait tolja, a hatékony hőgazdálkodás szerepe csak egyre fontosabb lesz.

A kényszerített konvekcióval rendelkező profilok hőellenállása

A kényszerített konvekcióval rendelkező profilok hőellenállása